- 2025-05-07 17:14 452

- 产品价格:面议

- 发货地址:山东枣庄市中区 包装说明:不限

- 产品数量:9999.00 台产品规格:不限

- 信息编号:219489284公司编号:15638302

- 孙经理 微信 15265827717

- 进入店铺 在线留言 QQ咨询 在线询价

邯郸柳工833装载机驾驶室批发销售 工程机械配件

- 相关产品:

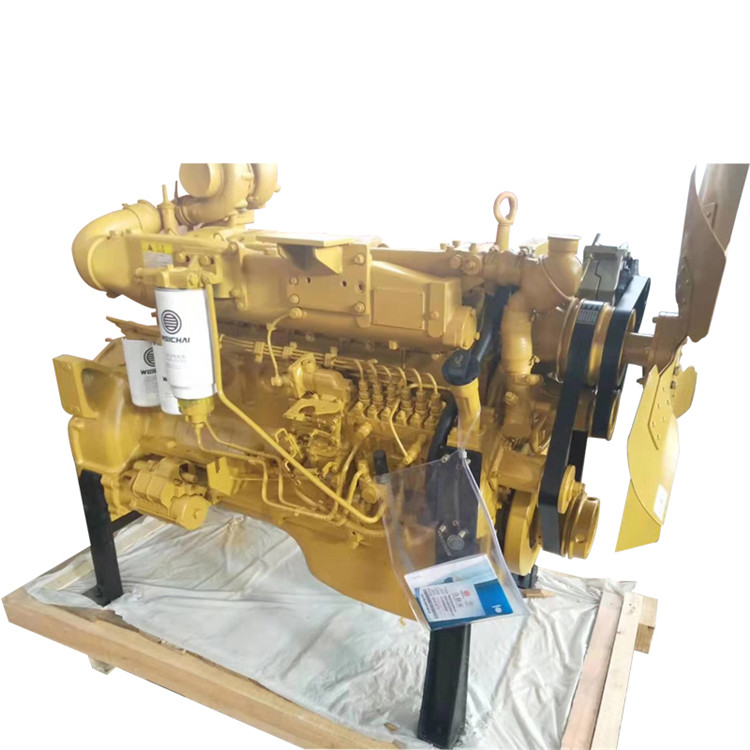

销售龙工装载机全车配件,驾驶室,轮胎,铲斗等。龙工ZL50NC装载机多向可调座椅配合前后可调方向盘,为各体型操作人员提供舒适的操作姿态。配备气控夹钳盘式驻车制动器,带断气刹功能,驾驶室与发动机舱采用降噪设计

工作机构是胎式装载机直接实现铲装物料的装置。它的结构性能,发动机功率及生产率都受其影响。它是胎式装载机设计的主要组成部分。其设计应满足生产条件需要,零部件受力状态良好,强度和寿命合理,结构简单紧凑,制造维修容易,操作使用方便等。零部件的结构形状及尺寸,材料,加工工艺均可参观现有同类产品,应用类比法初选,然后进行强度校核。零部件设计时,应尽量做到标准化,系统化,通用化,从而有利于产品质量的提和制造成本的降低。

4.1动臂的设计臂强度设计动臂是工作机构中重要的组件,它受力复杂,自重较大。装载机的动臂均发生过断裂破坏现象,破坏较多的部位是:动臂油缸鱼大臂铰接点处;横梁与大臂焊接处(包括焊缝处和大臂在此部位的断面处)。因此,在初步设计时,选这几处为危险截面,然后在根据材料力学的相关知识进行强度校核。臂形状的选择动臂的形状按其纵向轴线的形式可分为直线型和曲线两种。曲线型结构较复杂,受力状况较差,但它可以使工作机构的布置十分紧凑合理。

直线型结构设计简单,受力状况良好,加工容易且省料。故本设计采用直线型动臂结构。动臂的截面形状有单板,工字,双板,箱型等。单板型结构简单,制造容易,但刚性较差,当铲斗受偏载时,易产生扭曲;工字型与单板相比,刚性稍好,变形较小,但受力状况不太好,加工困难些;双板和箱型截面具有刚性好,变形小,抗弯扭性强等特点,故本次设计采用双板截面。动臂材料选择动臂受力复杂,冲击力强烈,因而动臂材料的冲击韧性要求较,抗脆裂能力强,同时易于焊接。

装载机的主要功能是对松散物料进行铲装及短距离运输作业。它是工程机械中发展快、产销量及市场需求大的机种之从行走式结构来分,它主要分为胎式装载机和履带式装载机。胎式装载机是由动力装置、车架、行走装置、传动系统、转向系统、制动系统、液压系统和工作装置等组成。其结构如图一所示。胎式装载机的动力是柴油发动机,大多数采用液力变矩器动力、换挡变速箱的液力机械传动形式(小型装载机有的采用液压传动或机械传动),液压操纵、铰链式车体转向、双桥驱动、宽基低压胎、工作装置等多采用反转连杆机构。

履带式装载机是以底盘或工业拖拉机为基础,装上工作装置并配装适当的操纵系统而构成的。其动力为柴油机,机械传动系采用液压助力湿式离合器、湿式双向液压操纵转向离合器和正转连杆工作装置。我们主要以胎式装载机为例装载机传动系统胎式装载机传动系统如图3所示。它是由变矩器、变速箱、传动轴、前后驱动桥、边减速器等组成的它的传动路线为:发动机→液力变矩器→变速器→传动轴→前、后驱动桥→边减速器→车力变矩器采用双涡液力变矩器,并且能随外载荷的变化自动改变其工况,相当于一个两档自动变速器,提了装载机对外载荷的自动适应性。

变矩器的和*二涡输出轴及其上的将动力输入变速器。在两个输入齿之间安装有追赶离合器。速器变速箱由箱体、行星齿式变速机构、液压动力换挡系统等组成。它具有两个前进档和一个倒退档。Ⅰ档和倒退档采用行星变速机构,Ⅱ档为直接档,他们分别由Ⅰ档摩擦片离合器,倒挡摩擦片离合器的制动和直接档闭锁离合器的接合完成的。动桥驱动桥主要由壳体、主传动器、半轴边减速器、胎、辋等组成。胎式装载机的驱动桥分为前桥和后桥。

装载机两转斗油缸活塞杆紧靠头部均严重弯曲并引起油缸漏油。据该车操作人员反映,活塞杆弯曲时并没引起注意,只是由于油缸严重漏油时才发现两活塞杆已弯曲。后经现场机务管理人员分析,故障的原因可能是驾驶操作人员技能不熟练,盲目**负荷作业所致。故该车进厂修理时,仅对两弯曲活塞杆制定了冷压校正修理方案。但装车使用仅几个台班,两油缸又出现严重漏油,两转斗油缸活塞杆又在原弯曲位置发生弯曲变形。之后,使用单位购置了原来两套新转斗油缸总成,装车使用几个台班后两转斗油缸活塞杆再次在相同位置发生弯曲变形。

故障分析该装载机工作装置采用反转连杆机构,动臂为单板结构,两摇臂铰接支撑点位于动臂中部横梁上。通常造成液压缸活塞杆弯曲,一般应为液压缸受轴向压力过大而失稳弯曲,即弯曲现象发生在转斗油缸活塞杆受大弯曲力矩工况时。但对照已弯曲活塞杆弯曲部位及装载机作业工况受力分析,显然不属于液压缸因受轴向压力过大而弯曲。因为该活塞杆弯曲部位在紧靠活塞杆头部,也就是说在活塞杆接近完全收缩、小行程时弯曲的,而此时装载机实际作业工况正处于铲斗前倾卸料位置,并非处于工作装置受力大的典型工况。

通过对活塞杆弯曲部位分析以及对该装载机实际作业工况进行观察,发现在动臂大举升高度,产斗在转斗油缸作用下前倾撞击动臂抖落物料时,转斗油缸与动臂横梁发生碰撞。进一步检查验证,发现两个转斗油缸缸盖法兰下侧均有碰撞痕迹,两转斗油缸安装部位下方的动臂横梁相应处也发现有碰撞痕迹。显然,两转斗油缸活塞杆弯曲现象发生的直接原因为转斗油缸与动臂横梁发生干涉所致。在装载机工作装置结构设计中,除了满足使用性能、技术经济指标、劳动条件等要求外,还保证作业时构件间无运动干涉。

装载机是工程机械的主要机种之广泛用于建筑、矿山、水电、桥梁、铁路、公路、港口、码头等国民经济各部门。国外装载机发展迅速,而我国装载机在设计上存在很多问题,其中主要集中在可靠性、结构设计强度等方面。由于采取“类比试凑”等设计方法在一定程度上存在盲目性,容易形成设计中的“人为”应力集中点,造成机构整体强度的削弱甚至破坏。按这种设计生产出的产品,外观上看上去很强壮、刚性很好,但却有内在的设计缺陷,使用过程中常因工作装置结构强度等原因,产生开焊、甚至断裂等破坏,致使工作装置报废,造成重大经济损失。

本文将以SDZ20型装载机为例,建立有限元模型,在典型工况下用MARC软件进行静态结构分析,获得工作装置整体的应力及变形分布。其结论对该种结构的优化设计有一定的意义。工作装置结构受力破坏与力学特征2.1工作装置的结构如图1所示,工作装置由铲斗、动臂、横梁、支撑、摇臂、拉杆等组成。各构件之间由铰销联接,有相对转动。为了增强摇臂、支撑的刚度,在摇臂及支撑之间有筋板连接,在计算时,可以将其视为一体。

动臂上铰点与装载机前车架铰接,中部铰点与举臂油缸铰接;摇臂上铰点与翻斗油缸铰接。用MARC对其做有限元静力分析中,认为工作装置各铰接处没有相对转动。动臂是工作装置的主要受力部件,其截面形状为矩形;又因其长、宽方向远大于厚度方向,故可以用板壳元对动臂进行离散。横梁截面为箱形,为焊接结构。摇臂和支撑也是焊接结构,其焊接板的截面均为矩形。考虑各构件的厚度远小于其它两个方向的厚度,可以认为均为板类零件。装载机整体结构为对称结构。

合铲装法:先将铲斗下降至坡底,装载机在前进的同时,配合转斗或动臂提升的动作进行铲装作业,即当铲斗插入料堆约0.2-0.5斗深时,在装载机前进的同时,间断的操纵铲斗上翻,并配合动臂提升,直至装满铲斗;在斗齿离开土堆后,将铲斗转至运输位置。